|

|

| |

Пресса о нас >> ЖУРНАЛ ПОЛИГРАФиЯ № 03/2005 |

|

| |

| |

№ 03, октябрь 2005г. журнал ПОЛИГРАФиЯ!, стр.17-24 (журнал для практиков рекламной

полиграфии): опубликована статья генерального директора компании

"CARDPROM"/ "КАРДПРОМ" Кравченко Константина под названием "Изготовление пластиковых карт: технологии

и оборудование". |

|

| |

|

журнал ПОЛИГРАФиЯ!

|

Автор

надеется, что изложенная в статье информация окажется полезной

для того, кто собирается открыть предприятие по производству

пластиковых карт или модернизировать производство.

"Изготовление пластиковых карт: ТЕХНОЛОГИИ и ОБОРУДОВАНИЕ"

Небольшая карточка размером 54х86мм может выполнять много

разных полезных и удобных функций. Так как рынок пластиковых

карт растет с каждым годом, многие типографии, чтобы увеличить

ассортимент предлагаемых услуг и получить весомую прибыль, задумываются

об изготовлении пластиковых карт у себя на производстве. |

Пластиковые

карты стали повседневной частью нашей жизни, и они находят все

большее применение в самых разных областях. Достаточно провести

небольшой эксперимент, чтобы убедиться в этом утверждении. Загляните

в свое портмоне или кошелек и сосчитайте пластиковые карты,

которыми Вы периодически пользуетесь. Наверняка у Вас найдутся:

платежные банковские карты, дисконтные карты магазинов, салонов,

спортивных клубов, страховые карты, социальные, таксофонные,

карты пополнения баланса Интернет или мобильной связи, у кого-то

окажется пластиковая карта-пропуск или бедж с цветной фотографией.

|

| |

| |

С каждым днем пластиковых карт становиться все больше и больше,

потому что небольшая карточка с размерами всего 54х86мм может

выполнять много разных полезных и удобных функций. Так как рынок

пластиковых карт растет с каждым годом, то уже многие типографии,

чтобы увеличить ассортимент предлагаемых услуг и получить весомую

прибыль задумываются об изготовлении пластиковых карт у себя

на производстве.

Для того, чтобы понимать что такое пластиковая карта, из чего она

сделана, и какие имеет размеры нужно обратиться к международным

стандартам ISO, определяющих практически все свойства пластиковых

карточек, начиная от физических свойств пластика, размеров карточки,

и заканчивая содержанием информации, размещаемой на карточке тем

или иным способом.

В стандартах ISO можно почерпнуть следующие сведения:

ISO-7810 "идентификационные карты - физические характеристики";

ISO-7811 "идентификационные карты - методы записи";

ISO-7812 "идентификационные карты - система нумерации и процедура

регистрации идентификаторов эмитентов" (5 частей);

ISO-7813 "идентификационные карты - карты для финансовых

транзакций";

ISO-4909 "банковские карты - содержание третьей дорожки магнитной

полосы";

ISO-7816 "идентификационные карты - карты с микросхемой с

контактами" (6 частей)

Из этих стандартов становится ясно, что пластиковые карточки изготавливаются

из полимерного материала на основе поливинилхлорида (PVC) и его

модификаций, а геометрические размеры карт должны соответствовать

следующим параметрам:

ширина - 85,595 ± 0,125 мм

высота - 53,975 ± 0,055 мм

толщина - 0,76 ± 0,08 мм

радиус окружности в углах - 3,18 мм

В дальнейшем, при упоминании размеров пластиковых карт мы будем

пользоваться обозначением "54х86мм", но на самом деле

карты имеют точные размеры указанные выше.

Существует два основных способа изготовления пластиковых

карт:

1) Печать на чистых пластиковых заготовках 54х86мм

толщиной 0,76мм.

При таком способе изображение на карты наносится с помощью:

- сублимационных карт принтеров (например Zebra)

- шелкотрафаретного оборудования

- малоформатных офсетных машин (например Cardpress или Plextor)

2) Печать на листовом пластике ПВХ (PVC) с последующим

спеканием этих листов и вырубкой из них готовых карт 54х86мм.

В этом случае изображение на пластик наносится с помощью:

- обычных струйных принтеров (Epson, Canon, HP)

- печатных машин HP Indigo

- шелкотрафаретного оборудования

- офсетных печатных машин формата А3+

А вырубка карт может быть как ручной (по 1 карте), так и автоматической

(сразу из печатного листа по меткам).

Теперь подробней рассмотрим каждую из технологий. |

Рис.1. Размеры пластиковой карты определяются международным стандартом ISO |

|

|

| |

ПЕЧАТЬ НА ПЛАСТИКОВЫХ ЗАГОТОВКАХ |

|

| |

1. Термосублимация |

|

| |

Карт принтеры

являются цифровыми устройствами с разрешением печати 300 dpi,

подключаются к компьютеру как обычные принтеры и печатают карты

сразу из файла на заготовках 54х86мм. Заготовки бывают не только

белыми, но и из цветных окрашенных в массе пластиков, а также

золотыми, серебряными и бронзовыми. Во входной лоток принтера

помещается 100 чистых заготовок и в зависимости от типа ленты,

которая заправляется в принтер можно получить полноцветное (CMYK).

монохромное (черное или цветное), золотое или серебряное изображение.

Кроме этого для таких принтеров существует специальная сублимационная

скретч-лента, которая применяется при изготовлении карт, где

требуется скрыть логин, пароль или pin-код.

С помощью белой ленты можно нанести полосу для подписи, но поверхность

полосы получится глянцевой и подпись придется ставить тонким

маркером, а не обычной шариковой ручкой. С помощью принтеров

Zebra можно производить персонализацию пластиковых карт: печатать

переменную информацию из базы данных и штрих коды основных стандартов. |

Рис.2.

Термосублимационные карт принтеры Zebra |

Рис.3.

Сушка пластиковых карт после запечатывания шелкографией |

|

| |

Для дополнительной защиты изображения иногда применяются ленты

с ламинирующим слоем, или ленты со стандартными голографическими

рисунками. Кроме чистых пластиковых карт сублимацией можно печатать

на заготовках смарт-карт с чипом внутри. Сублимационные принтеры

применяются при изготовлении разовых или небольших тиражей пластиковых

карт (1-100 шт.), где важна оперативность, а не цена, так как

себестоимость карт довольно велика и может доходить до 0,90

$ за одну полноцветную двухстороннюю карту. Такие принтеры просты

в эксплуатации и нашли свое применение в выставочном бизнесе,

библиотеках, медицинских учреждениях, банках, в отделах служб

безопасности, где требуется сделать бедж или пропуск с фотографией

посетителя или сотрудника. В коммерческом производстве пластиковых

карт-принтеры Zebra используются для персонализации небольших

тиражей, в основном монохромным цветом. |

|

| |

2. Шелкография |

|

| |

Если на пластиковой карте нет полноцветного изображения, а присутствуют

только штриховые или векторные элементы (простая графика, логотипы,

текст), то в этом случае для нанесения изображения можно использовать

шелкографию.

Шелкография - это вид печати, при котором отпечаток получают путем

продавливания краски на запечатываемый материал (в нашем случае

это пластик) с помощью ракеля через трафарет, заранее подготовленный

на специальной сетке.

Для шелкографии достаточно приобрести недорогое устройство, которое

состоит из рабочего стола форматом А4, выполненного из металла,

и узла крепления рамки с натянутой на нее металлической сеткой,

ракель, саму рамку с сеткой, а так же комплект химии для изготовления

трафарета и краски для шелкографии.

После этого порядок действия следующий:

" На рамку натягивается очень мелкая сетка (чем меньше ячейки

в сетке, тем меньшие детали изображения можно напечатать).

" На сетку наносится светочувствительная эмульсия.

" К эмульсии прикладывается пленка с оригинал-макетом и сверху

засвечивается специальными лампами.

" Засвеченный состав закрепляется, не засвеченные места вымывают

и трафарет готов.

" Под сетку с трафаретом подкладывают чистую карту.

" Сверху трафарета ракелем продавливают краску нужного цвета.

" Краска проникает сквозь не засвеченные места сетки и ложится

ровным слоем на пластик.

" После этого карта помещается в сушку (тепловую или ультрафиолетовую

- это зависит от типа используемой краски).

Если на карте несколько цветов, то для каждого цвета подготавливают

свой трафарет. После этого проделывают вышеописанную процедуру несколько

раз с разными цветами и трафаретами. Кроме чистых пластиковых карт

шелкографией можно печатать на заготовках смарт-карт с чипом внутри.

После нанесения всех красок сверху карту покрывают защитным лаком.

При трафаретной печати по пластиковым картам хорошо зарекомендовала

себя серия красок MARABU, которая выпускается в однокомпонентном

и двухкомпонентном исполнении. Применение УФ-красок MARABU позволяет

значительно сократить время изготовления всего тиража карт, так

как после прохождения через УФ-сушку карты готовы к нанесению следующего

слоя краски.

Кроме печати цветных векторных изображений шелкографией на пластик

наносится сплошной фоновый слой, чаще всего золото или серебро.

Полоса для подписи, выполненная шелкографией, имеет шероховатую

матовую поверхность и отлично сочетается с подписью сделанной шариковой

ручкой.

Себестоимость пластиковых карт, выполненных шелкографией, значительно

ниже, чем при сублимационной печати на карт-принтерах, но при этом

уступает офсетной печати. Шелкография применяется при тиражах от

100 до 3000 карт, так как это "штучная" загрузка карт

и обязательная потребность в промежуточной сушке каждого цвета.

Кроме этого метод шелкографии подразумевает наличие специалиста-шелкографа

и специальное помещение с вытяжкой, так как краски и химия для шелкографии

имеет запах. |

|

| |

2. Офсетная печать |

|

| |

Офсетная печать на заготовках пластиковых карт производится с помощью

малоформатных офсетных машин. Такие машины в состоянии запечатывать

как одну карту, так и листовой пластик, на котором могут поместиться

макеты четырех карт. Для офсетной печати потребуется приобрести

малоформатную офсетную машину (от 3000$) с резиновыми валами для

УФ-печати, засветку форм (от 300$), УФ-сушку (от 2500$).

После этого порядок действия следующий:

" После того как изготовлен оригинал-макет, изготавливаются

пленки, с которых в последствии делается металлическую форма.

" На металлическую пластину со светочувствительным слоем кладут

пленку и засвечивают сверху лампами.

" После химической обработки на форме появляются участки полностью

повторяющие будущее изображение на карте.

" Форма укрепляется на металлическом барабане офсетной машине.

" УФ-краска раскатывается по всему красочному аппарату офсетной

машины и затем окрашивает форму.

" Форма передает изображение на промежуточный носитель - резиновое

полотно, натянутое на соседний вал.

" Чистая заготовка карты проходит под резиновым полотном и

принимает оттиск на свою поверхность.

" Карта с изображением попадает на транспортер УФ-сушки, на

выходе которой установлен картоприемник. Если требуется нанести полноцветное изображение (CMYK), то процесс

повторяется 4 раза (используются 4 разные формы для каждого из цветов

и 4 раза накладываются краски). Вся химия, краски, формы и резиновые

полотна такие же, как и для большого офсета, поэтому расходные материалы

не проблема. Кроме основных красок (CMYK), можно печатать красками

Pantone, а также золотыми и серебряными красками. После нанесения

всех красок сверху карту покрывают защитным УФ-лаком. Следует отметить,

что защита УФ-лаком значительно слабее, чем защита пластика ламинатом

(речь о ламинированном пластике пойдет ниже). Лакированные

карты имеют срок жизни до 1 года, а при интенсивном использовании

значительно меньше.

Скорость печати офсетных машин достаточно высокая до 7000 карт

в час, а расход краски минимален, поэтому офсетный способ хорошо

подходит для коммерческих "длинных" тиражей, т.е.

когда нужно сделать лакированные карты тиражами от 500 до 50000

шт. с минимальной себестоимостью с приемлимыми сроками (от 2-3

дней).

|

Рис.4.

Офсетная машина CARDPRESS OV-2000 c уф сушкой CARDPRESS UF-500A

Рис.5.

Печатная машина HP Indigo Press s2000 |

|

|

| |

Такие тиражи лакированных карт чаще всего требуются телекоммуникационным

компаниям (доступ в интернет, мобильная связь, ip-телефония),

то есть там, где нужно активировать коды доступа и после этого

выбросить более не нужную карту. Описанный выше способ офсетной печати одинаков как для малого,

так и для большого офсета. Отличие только в том, что на малоформатных

машинах печатник имеет дело с одной картой 54х86мм или малым

листом 140х200мм (на четыре карты), а большим офсетом запечатываются

листовые пластики до формата А1, из которых впоследствии вырубаются

готовые карты. |

|

| |

ПЕЧАТЬ НА ЛИСТОВОМ ПЛАСТИКЕ |

|

| |

Второй способ изготовления пластиковых карт, как было сказано выше,

заключается в печати на листовом пластике ПВХ с последующим спеканием

листов и вырубкой из них готовых карт.

Для тех компаний, которые только начинают пробовать себя в качестве

производителей пластиковых карт, порекомендуем струйную печать на

специальном листовом пластике марки CPW-030. Такой пластик имеет

на одной стороне специальное покрытие, которое не позволяет растекаться

чернилам принтера, а на другой - клеевой слой, который позволяет

быстрее спекать листы пластика между собой. Такой способ хорош тем,

что можно выпускать карты буквально от 2 штук, очень быстро делать

как сигнальные карты, так и небольшой тираж (от 1 часа), с высоким

качеством (до 2400 dpi), можно печатать переменные данные (номера,

ФИО, штрих-коды) одновременно с печатью основного изображения.

Оборудование для струйной печати занимает мало места (1 стол) и

не требует специальных навыков оператора. Печать макета производится

из любой графической программы, на любом струйном принтере Epson,

Canon, HP стоимостью 100$. В целях снижения себестоимости отпечатка

можно использовать совместимые картриджи или системы непрерывной

подачи чернил (СНПЧ).

Если на производстве уже установлено офсетное оборудование для печати

УФ-красками и есть обученные специалисты, тогда можно печатать на

"сыром" пластике марки CPО-030, который имеет одинаковую

поверхность с двух сторон и не содержит клея, так как хорошо спекается

без него. Офсетный метод незаменим, когда нужно сделать большой

тираж карт, но не используется при выпуске малых тиражей из-за высокой

себестоимости карт на малых тиражах. Скажем, при изготовлении 50-1000

карт целесообразнее напечатать их по струйной технологии, а при

тираже 5000 и выше использовать офсетную технологию. Шелкотрафаретная

печать тоже делается УФ-красками на "сыром" пластике и

применяется, когда необходимо сделать средний тираж и макет при

этом не будет полноцветным, а, например, будет состоять из однотонной

фоновой заливки и одноцветного логотипа. Так как макеты пластиковых

карт изобилуют фотографиями, то шелкографский метод для печати основного

изображения применяется редко. Шелкография также подразумевает наличие

специального оборудования и обученных специалистов.

Спекание листового пластика происходит в специальных термопресс-ламинаторах

марки CARDPRESS. В зависимости от планируемых тиражей подбирается

модель с подходящей производительностью.

До начала спекания создаются закладки, которые состоят их десяти

слоев ламината и пластика. Эти слои прокладываются двухсторонними

зеркальными пластинами, которые нужны для обеспечения глянцевого

покрытия пластиковых карт.

Каждый слой собирается в следующей последовательности: зеркальная

пластина + ламинат 0,08мм + пластик лицо 0,30мм + пластик оборот

0,30мм + ламинат 0,08мм + зеркальная пластина. Этот процесс повторяется

10 раз и закладка готова. Она помещается в отсек термопресс-ламинатора,

в котором создается давление и нужный температурный режим. Через

некоторое время (10-15 минут) закладка вынимается и разбирается

по слоям. Свободные зеркальные пластины участвуют в новой закладке,

а спеченные слои поступают на вырубку.

|

|

|

|

| Рис.6.

Листовая офсетная машина KBA GENIUS 52 UV |

Рис.7.

Запечатанные на листовом офсете листы пластика |

Рис.8. Сборка листового

пластика и ламината для последующего спекания |

Рис.9. Ручной эмбоссер

CARDPRESS EMBOS-50 и ручной типер CARDPRESS TS-1610H |

|

|

| |

| Производительность термо

пресс-ламинаторов CARDPRESS |

Рис.10.

Автоматический эмбоссер CARDPRESS EMBOS-1000

Рис.11.

Автоматический типер

CARDPRESS TB-3000 |

| Наименование модели |

Количество карт в смену, шт. |

| CARDPRESS JP-20H |

480 |

| CARDPRESS JP-40H |

960 |

| CARDPRESS BO-150A |

4000 |

| CARDPRESS BO-200A |

5600 |

| CARDPRESS BO-300A |

8000 |

| CARDPRESS BO-400A |

9600 |

| CARDPRESS BO-500A |

50000 |

| Производительность

вырубщиков CARDPRESS |

| Наименование модели |

Количество карт в смену, шт. |

| CARDPRESS PH-02H |

1000 |

| CARDPRESS PH-50A |

8000 |

| CARDPRESS PH-100A |

16000 |

| CARDPRESS PH-500A |

50000 |

| Производительность эмбоссеров

CARDPRESS |

| Наименование модели |

Количество карт в смену, шт. |

| CARDPRESS EMBOS-50 |

1000 |

| MATICA Z1, Z2, Z3 |

2000 |

| CARDPRESS EMBOS-1000 |

40000 |

| Производительность

типеров CARDPRESS |

| Наименование модели |

Количество карт в смену, шт. |

| CARDPRESS TS-1610H |

5000 |

| CARDPRESS TB-3000 |

40000 |

| |

| |

| |

| |

|

| |

| Рис.12. Рулон с голографическими скретч-наклейками |

|

|

| |

Вырубка

производится

- ручными вырубщиками (ручное позиционирование и малые тиражи);

- полуавтоматическими электрическими тигельными вырубщиками

с одинарными или двойными ножами (позиционирование по отверстиям

и средние тиражи);

- автоматическими промышленными линиями с тройными ножами (лазерное

позиционирование и крупные тиражи).

Каждый из вырубщиков имеют пуансон и матрицу, изготовленную

таким образом, чтобы после вырубки получились готовые карты

со скругленными углами и размерами 54х86мм. Модель вырубщика

подбирают исходя из производительности термопресс-ламинатора,

чтобы вырубка не была узким местом. |

|

|

| |

ПОСЛЕПЕЧАТНАЯ ОБРАБОТКА |

|

| |

После того как получены готовые карты на них можно сделать эмбоссирование,

т.е. выдавить номера или буквы с помощью ручных, полуавтоматических

или автоматических промышленных эмбоссеров.

В недорогих ручных эмбоссерах CARDPRESS EMBOS-50 (jn 1800$) загрузка

производится по одной карте. В эмбоссерах MATICA (от 6050$) предусмотрен

входной лоток для загрузки 100 карт, а эмбоссирование производится

под управлением программы MatiCard, которая позволяет автоматизировать

процесс. В промышленных эмбоссерах CARDPRESS EMBOS-1000 (от 25 000$)

карты загружаются по 500шт., двигаются по трпнспортеру и эмбоссируются

головкой с крупным или мелким шрифтом с последующей окраской символов.

Заказов с эмбоссированием много и эмбоссер нужно приобрести сразу

или как можно быстрее, так как те заказы, где требуется эмбоссирование,

будут уходить к конкурентам, у которых есть такое оборудование.

На первых этапах эмбоссирование можно делать и в процессинговых

центрах местных банков, но это не позволит Вам давать короткие сроки

на изготовление карт.

Как правило, после эмбоссирования выдавленные символы необходимо

типировать (окрасить) золотой, серебряной или цветной фольгой,

чтобы они были заметными и сразу читались на фоне основного изображения

пластиковой карты. Для типирования используются ручные или автоматические

прессы для горячего тиснения фольгой.

Принцип работы прессов горячего тиснения заключается в следующем.

На нагревательную плиту устанавливается клише, между клише и картой

протягивается фольга нужного цвета. После нагрева плиты, клише прижимается

через фольгу к пластиковой карте и на месте соприкосновения получается

оттиск. В ручных типерах (CARDPRESS TS-1610H) загрузка карт происходит

по одной штуке, а в автоматических (CARDPRESS TB-3000) карты поступают

из входного лотка по конвейеру и после срабатывания оптического

датчика автоматически тиснят карту, попавшую в зону действия клише.

После этого готовые карты поступают дальше - в выходной лоток. С

помощью ручных типеров возможно изготовление до 5000 карт в смену,

для автоматических - не предел и 15000 карт. Кроме этого есть совмещенные

модели эмбоссеров с типерами: это старшие модели эмбоссеров Matica

и модель Cardpress TB-3000. Совмещенные модели позволяют на выходе

получить уже проэмбоссированную и окрашенную карту, тем самым, сокращая

технологическую цепочку и снижая сроки изготовления пластиковых

карт.

Кроме окраски эмбоссированных символов типеры используются так же

для: нанесения скретч-полосы (скретч-фольга), полосы для подписи

(белая фольга) и тиснения логотипов (цветная и голографическая фольга).

Рис.13. Автоматическая

линия для изготовления скретч-карт CARDPRESS PS-5000 |

Рис.14.

Будущая контактная SIM-карта: полноцветная печать, фрезеровка

под чип, вырубка по контуру - остается только вживить полупроводниковый

чип |

Рис.15. Ручная фрезеровка пластиковых карт |

| |

Рис.16. Автоматическое

оборудование для изготовления контактных смарт-карт CARDPRESS

ASIM-5000 (вырубка чипов из ленты, фрезеровка карты, установка

чипов в карту) |

Рис.17. Пластик

с бесконтактными чипами внутри |

Рис.18. Пакетики

для поштучной упаковки пластиковых карт |

|

|

| |

РАЗНОВИДНОСТИ ПЛАСТИКОВЫХ КАРТ |

|

| |

На пластиковых картах часто можно видеть магнитную полосу.

Она бывает двух видов LoCo (высококоэрцитивная) и HiCo (низкокоэрцитивная).

Полоса LoCo визуально имеет коричневый цвет более дёшева по сравнению

с HiCo и применяется в 70% заказов пластиковых карт с магнитной

полосой, там, где карта используется не очень часто и слабо подвержена

магнитным полям. Полоса HiCo имеет черный цвет дороже по сравнению

с LoCo и применяется в основном в банковских картах и там где карта

будет часто подвергаться действиям магнитных полей. Кроме этого

применение полос LoCo и HiCo определяется и типом аппаратуры (считыватели,

кодировщики), которое установлено у заказчика карт (банковские терминалы,

кассы, пропускные системы и прочее). Поэтому выбор полосы при изготовлении

карт за заказчиком. Иногда заказчику требуется не только изготовить

магнитную карту, но и закодировать её (занести на магнитную полосу

нужную информацию). На магнитную полосу можно записать три дорожки

информации, каждая из них может содержать свой набор букв и чисел.

Подробнее о стандартах записи магнитных полос смотрите здесь: http://www.cardpress.ru/technokod.htm

Для кодирования магнитной полосы применяются ручные кодировщики/считыватели

CARDPRESS KD-50 или те модели принтеров Zebra, которые имеют модуль

кодирования, например модель Zebra P310CM.

Еще одна из разновидностей карт - это скретч-карты, к ним

относятся предоплатные интернет карты, карты ip-телефонии, карты

интернет денег, например, такие как webmoney или рапида. Свое название

скретч карты получили от защитного скретч слоя (scratch - в переводе

с английского "царапать"), который скрывает напечатанную

на них важную информацию (коды активации, pin, логины, пароли и

прочие данные) и легко стирается (процарапывается) монетой. Скретч

карты изготавливают из пластика, ламинированного картона или картона

с лакировкой. Скретч слой обычно наносится на готовую карту с помощью

термосублимационных принтеров Zebra (малые тиражи), прессов горячего

тиснения (средние тиражи) или с помощью скретч-наклеек промышленными

маркираторами-аппликаторами (средние и крупные тиражи), например

с помощью линии CARDPRESS PS-5000. Скретч-наклеки состоят из нескольких

слоев: клеющего слоя, прозрачной основы, графитового скретч-слоя

для защиты от просвечивания, декоративного скретч-слоя (серого,

серебряного, золотого, голографического), на который можно дополнительно

нанести голотип заказчика карт. Кроме этого, такие наклейки в обязательном

порядке имеют скозные просечки-штрихи, которые не позволяют после

апликации воспользоваться наклейкой дважды. Чаще всего, скретч карты

выпускаются большими тиражами, поэтому для их производства следует

остановиться именно на высокопроизводительном оборудовании, так

как его использование позволит стремительно переместиться в категорию

крупных производителей скретч-карт и быстро окупить затраты на приобретение

этого оборудования. Остановимся подробнее на линии CARDPRESS PS-5000.

Это промышленная линия состоит из узла подачи карт, транспортера

по которому перемещаются карты, каплеструйного промышленного принтера-маркиратора

для нанесения переменных данных из базы данных, узла аппликации

скретч-наклеек и выходного транспортера с накопительным лотком.

Скорость траспортера регулируется от 0 до 80 метров в минуту, что

позволяет печатать и наносить скретч-наклейки до 40000 карт в час.

В качестве принтер-маркиратора рекомендуем использовать Willett

430 - это трех строчный принтер, который может печатать до 1600

символов в секунду, легко коммутируется с компьютером для печати

переменных данных, экономичен (1литра чернил хватает на 100 000

000 символов) и надежен в эксплуатации.

Подробнее о технологии нанесения скретч-полосы и печати переменной

информации на пластиковые карты и карты из ламинированного картона

можно почитать на нашем сайте: http://www.cardpress.ru.

Существуют так же смарт-карты с чипом, информация с которых

считывается контактным (например, таксофонные карты, SIM-карты)

или бесконтактным способом (карты стандарта EM-Marin и Mifare).

Карты с контактным чипом изготавливаются следующим образом:

после того как получили готовую пластиковую карту 54х86мм (печать,

спекание, вырубка), в ней на определенном расстоянии от краев (отступы

оговариваются в международном стандарте ISO), на глубину половины

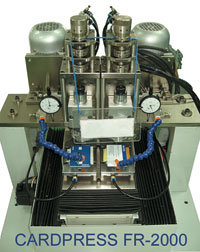

толщины карты фрезеруется место под чип. Фрезеровка производится

специальным станком CARDPRESS FR-2000 и необходима, для того чтобы

чип не выступал выше пластиковой карты. Если это будет SIM-карта,

то на CARDPRESS CSIM-4000 во фрезерованных заготовках по контуру

будущего чипа пробивают сквозную канавку с короткими перемычками,

чтобы потом можно было легко выломать SIM-модуль из материнской

карты. Параллельно с фрезеровкой с помощью CARDPRESS SC-300 производится

вырубка чипов из ленты. Чипы после вырубки точно повторяют по размерам

место, которое под них фрезеровалось. В завершении процесса чип

впрессовывается в пластиковую карту с помощью CARDPRESS SP-150 и

смарт-карта готова.

При изготовлении бесконтактной карты на стадии спекания слоев

используют пятый слой: пластик с инлеями (бесконтактными чипами

вваренными в пластик уже на заводе-изготовителе). Пластик с инлеями

при сборке закладки помещают в середину слоя между лицевым и оборотным

листами пластика. Потом спекают слои вышеописанным способом в термопрессах-ламинаторах

и вырубают бесконтактную карту тигельными вырубщиками. Следует отметить,

что бесконтактные и контактные смарт-карты во всем мире и в России

находят все большее применения в разных областях и начинают активно

вытеснять карты с магнитной полосой, поэтому изготовление смарт-карт

сейчас становится очень выгодным направлением.

После всех постпечатных работ, когда карта готова, её упаковывают

в прозрачные пакетики или в прозрачную ленту с перфорацией между

картами и перфорацией линии отрыва. Упаковка карт позволяет защитить

их от преждевременных контактов с окружающей средой (царапины, загрязнения)

и сохранить не тронутым скретч-слой на предоплатных картах. Упаковка

в пакетики производится вручную, а в прозрачную ленту карты упаковываются

на автоматических упаковщиках CARDPRESS PK-1000 (одна башня для

упаковки, без возможности вложения бумажного описания) или CARDPRESS

PK-2000 (две башни для упаковки, с возможностью вложения бумажного

описания). Количество карт в ленте (кратное 5) задается оператором

через панель управления. Скорость упаковки на автоматических линиях

достигает 50000 карт в смену.

Все оборудование и технологии изготовления пластиковых карт, которые

были описаны в этой статье, демонстрируются на нашем производстве

в Москве и различных полиграфических выставках. Мы бесплатно по

запросу высылаем образцы расходных материалов (пластик, ламинат,

скретч, магнитные полосы) и готовые карты, которые были изготовлены

на описанном оборудовании. Оказываем консультации, предоставляем

программное обеспечение и готовые шаблоны для печати карт. А так

же доставляем оборудование по России и Страны Ближнего Зарубежья.

|

|

|

| Рис.19. Внешний

вид упаковщика пластиковых карт CARDPRESS PK-2000 |

Рис.20. Упаковка

пластиковых карт в прозрачную ленту |

Рис.19. Упакованные

в прозрачную ленту пластиковые карты |

|

|

| |

| |

Пресса о нас >> ЖУРНАЛ ПОЛИГРАФиЯ № 03/2005 |

|

|